Порошковая окраска металлических изделий — это относительно молодой, но уже зарекомендовавший себя как высококачественный, способ нанесения краски на металл. У него масса преимуществ перед привычным нам жидким способом -экологичность, долговечность, экономичность, ударопрочность, коррозионная и атмосферостойкость, эстетичность покрытия. Как видно из названия, в качестве красителя выступает не привычная нам жидкая форма, а порошкообразная. Принцип этого метода покраски заключается в разнополярной заряженности окрашиваемого изделия и самой краски под воздействием электрического импульса. Благодаря этому процессу частицы краски равномерно притягиваются к поверхности и далее полимеризируются под действием температуры в камерах. После чего, в естественных условиях изделия охлаждаются и могут быть использованы по своему назначению. Если рассматривать полный цикл окрашивания, то стоит выделить несколько этапов — это обработка поверхности изделия, нанесение краски, полимеризация и рекуперация.

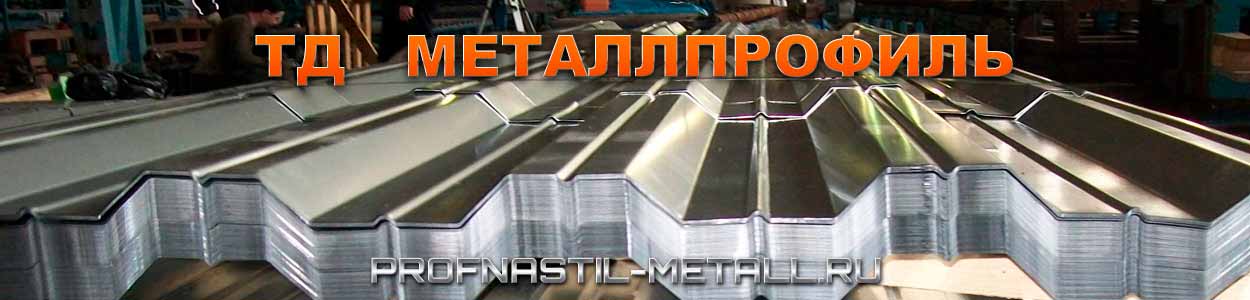

Это довольно трудоемкий и продолжительный процесс, и многие им пренебрегают в целях экономии времени и средств. В нашей компании- ТД Металлпрофиль подготовка поверхности является обязательным условием всей технологии для получения качественного покрытия. Обработка поверхности предопределяет качество, эластичность и долговечность покрытия, способствует надежному сцеплению краски с окрашиваемой поверхностью и улучшению его антикоррозионных свойств. Стоит сказать, что данное условие более характерно для окраски давальческих изделий так, как наше оцинкованное сырье приходит с комбинатов — производителей стали (ММК,НЛМК и Северсталь) уже отвечающим требованиям к покраске. Идеальным условиям для покраски отвечает сталь, имеющая матовую поверхность (МТ) и без промасливания (без пассивации).

Для предварительной обработки поверхности перед окрашиванием используются методы обезжиривания, удаления окисных пленок и нанесения конверсионного слоя (фосфатирование, хроматирование). Из них обязателен лишь первый метод, а остальные применяются в зависимости от конкретных условий. Очистка обрабатываемой поверхности может производиться механическим или химическим способом. При механической очистке используются стальные щетки или шлифовальные диски, также в зависимости от размеров поверхности возможна ее притирка чистой тканью, смоченной в растворителе. Химическая очистка осуществляется с использованием щелочных, кислотных или нейтральных веществ, а также растворителей, применяющихся в зависимости от вида и степени загрязнения, типа, материала и размера обрабатываемой поверхности и т.д.

После того как изделия покидают участок предварительной обработки, они ополаскиваются и высушиваются. Сушка деталей производится в отдельной печи, затем они охлаждаются при температуре воздуха. После этого изделия помещаются в проходную камеру напыления, где на них наносится порошковая краска. Основное назначения камеры заключается в улавливании порошковых частиц, не осевших на изделии, утилизации краски и предотвращении ее попадания в помещение. Она оснащена системой фильтров и встроенными средствами очистки.

Способом нанесения порошковых покрытий является электростатическое напыление. Оно представляет собой нанесение на заземленное изделие электростатического заряженного порошка при помощи пневматического распылителя. Сначала порошковая краска засыпается в питатель. Через пористую перегородку питателя подается воздух под давлением, который переводит порошок во взвешенное состояние, образовывая так называемый «кипящий слой» краски. Сжатый воздух может также подаваться компрессором, создавая при этом местную область «кипящего слоя». Далее аэровзвесь забирается из контейнера при помощи воздушного насоса, разбавляется воздухом до более низкой концентрации и подается в напылитель, где порошковая краска за счет силы трения приобретает электростатический заряд. Это происходит следующим образом. Зарядному электроду, расположенному в главном ружье, сообщается высокое напряжение, за счет чего вырабатывается электрический градиент. Это создает электрическое поле вблизи электронов. Частицы, несущие заряд, противоположный заряду электрода, притягиваются к нему. Когда частицы краски прогоняются через это пространство, частицы воздуха сообщают им электрический заряд. При помощи сжатого воздуха заряженная порошковая краска попадает на нейтрально заряженную поверхность, оседает на ней и удерживается за счет электростатического притяжения.

На качество покрытия может влиять объем и сопротивление краски, форма, размеры частиц. Эффективность процесса зависит от размеров и формы детали, конфигурации оборудования, но прежде всего от мастерства специалиста-покрасчика.

В отличие от традиционных способов окрашивания, порошковая краска не теряется безвозвратно, а попадает в систему регенерации камеры напыления и может использоваться повторно. В камере поддерживается пониженное давление, которое препятствует выходу из нее частиц порошка, поэтому необходимость в применении рабочими респираторов практически отпадает.

На заключительной стадии окрашивания происходит плавление в печи при температуре +200 градусов Цельсия и полимеризация нанесенной на изделие порошковой краски в камере полимеризации.

Специалисты ТД Металлпрофиль строго придерживаются всего технологического цикла порошковой покраски металлов, в следствие чего, на выходе получается высококачественный продукт, готовый к использованию в самых сложных условиях эксплуатации.